- 背景

-

- 温暖化抑制のためにCO2削減と向き合うように

- 出光興産を選んだ決め手

-

- 目に見えるシミュレーション資料も決め手に

- 導入後の効果

-

- 導入9ヶ月で200万円を超えるコスト削減を実現

- 体感温度は変わらずに消費電力を抑えることに成功

- コスト回収の見込みが3.5年から1.9年へ短縮

- 今後の展望

-

- 未来のためにできることを具現化していく

<背景>温暖化抑制のためにCO2削減と向き合うように

―― どうして出光興産のBEMSを?

佐藤氏 BEMSを導入することになった最初のきっかけは、弊社がいくつかの補助金制度にエントリーしようという話が持ち上がった時。エントリー条件としてグリーン電力を導入している必要があり、ちょうどSDGsに対しての意識も高まっていたことと相まって、出光興産さんの営業担当の方に「補助金のエントリーのためにグリーン電力の導入を検討しているのだけども…」と相談させてもらいました。それが3年ほど前ですね。

―― 課題のひとつに工場での使用電力削減も?

佐藤氏 工場での使用電力ですが、BEMSを導入した浦和工場で他の工場で作っていたカステラもまとめて製造することになり、数ヶ月に渡って契約電力量を超過してしまっている状況でした。他にも、以前に比べ夏が格段に暑くなっていますが、昨今話題になっている温暖化は非常に影響していると思います。温暖化抑制のためにもCO2を削減していかなければならないと思っていたので、空調を自動制御し、省エネ対策ができるBEMSを導入することになりました。

<出光興産を選んだ決め手>目に見えるシミュレーション資料も決め手に

佐藤氏 暑いといえば、BEMSを導入することが決まった時、営業担当の方と真夏の暑い中、お互い汗だくになりながら室外機などの調査したことが思い出されます。出光興産さんとの関係が深まったのは、その方の人柄に惹かれた部分も大きいですね。自分は動かずに体感もしないで上辺だけ知ったように言う人の言葉は信用できませんが、本社にも、工場にも打ち合わせや調査で実際に何度も来てもらっていたので信頼できました。その都度、目に見える形でシミュレーション資料を作ってくれるので分かりやすいです。社内の経営会議で、もらった資料をそのまま使って「これだけの効果が出るので承認をもらいたい」と非常にやりやすい。

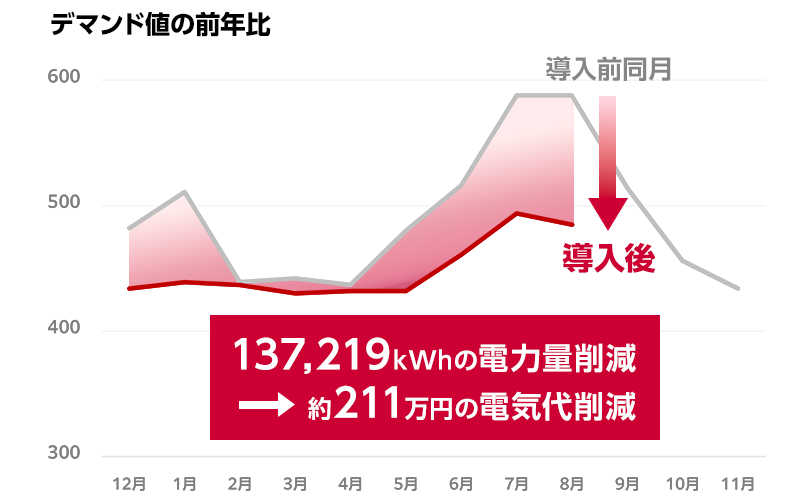

<導入後の効果1>導入9ヶ月で200万円を超えるコスト削減を実現

―― BEMSを導入した浦和工場での生産量は?

原澤氏 カステラの種類により大きさが変わるのであくまで目安になりますが、浦和工場では閑散期で1日に2500本ほど、繁忙期の9月や12月になると倍の5000本ほどのカステラを製造していて、製造スタッフも総勢で120名ほどおります。工場内の場所によって室温が違うので、BEMSの設定温度も柔軟に変更しています。例えば必然的に暑くなるオーブン付近は、他エリアと比べて2〜4度設定温度を下げています。

―― BEMSを導入したことで、具体的な効果はありましたか?

佐藤氏 BEMSを導入して9ヶ月で70,332kWh分の電力使用量を削減し、金額的には2,119,000円のコスト削減ができました。出光興産さんから3ヶ月ごとにグラフ入りのレポートをいただいており、効果や結果が見える化されているのもいいですね。

<導入後の効果2>体感温度は変わらずに消費電力を抑えることに成功

―― BEMS導入後、現場から気温が高いなどの不満はありましたか?

原澤氏 BEMSの導入直後は、温度設定の試算は出してもらっていたものの、実際にどれくらいの温度設定がいいのか探るために、まずは26℃に設定していました。その後現場からの声を元に、出光興産さんの営業担当の方と一緒に、設定温度や制御方法を変えたりしながら、細かく対応していくことで、現場の不満を解消できました。BEMSの導入により、作業者への負担がかからない温度設定を見極めることができています。

私自身は「体感温度」という新しい概念を意識するようになりました。電気使用量を抑えつつも、体感温度が変わらないように工夫して、スタッフが快適に働ける環境づくりを心がけています。外がどんなに暑くても、現場の体感温度は大丈夫かな?と、こまめにチェックするようになりました。

佐藤氏 BEMS導入後に設定温度を決める際、営業の方が実際に現場へ足を運んでいただいたことも良い結果に繋がっていると思います。工場の環境を見てもらい、どこが暑くなりやすいか、外との気温差はどれくらいか、空調の通り道はどうなっているか、など適した体感温度を決めるプロセスも丁寧にやっていただいたので、現場も納得の温度設定になっています。

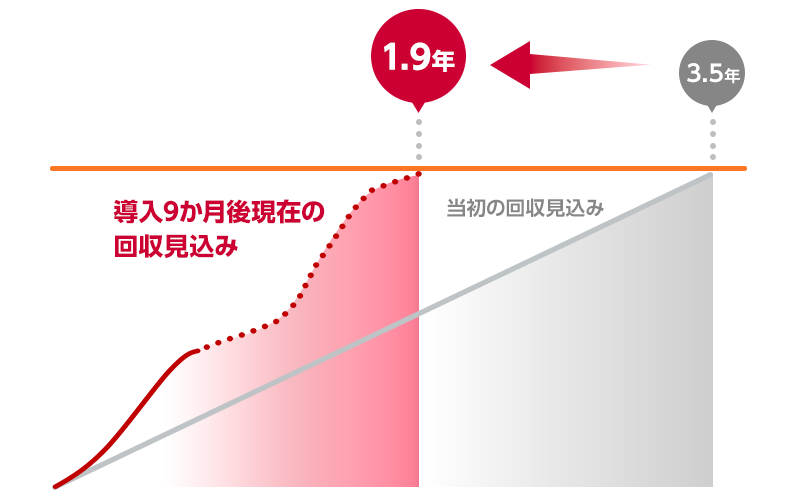

<導入後の効果3>コスト回収の見込みが3.5年から1.9年へ短縮

―― 嬉しい誤算もあったそうですね。

佐藤氏 当初はBEMS導入費用を3年5ヶ月ほどで回収できる見込みだったのが、体感温度の見直しが功を奏して1年9ヶ月ほどに短縮できるようで、その点も大満足です。浦和工場での成功もあり、他の工場でも導入しようという方向で動いています。コスト面での調整が課題ですが、出光興産さんのお力添えをいただいて実現したいと思っています。

<今後の展望>未来のためにできることを具現化していく

―― 環境に対しても意識がとても高い工場だと感じました。

佐藤氏 何年も前からSDGsに取り組み、何か実行に移していこうという動きが社内にありました。実際に工場でもプラスチックやポリエチレンなどの排出を抑えるため、パッケージは紙製になっています。BEMSとグリーンプラスの導入によってCO2削減ができるということも決め手のひとつでした。基本的な考えとして、例えば資材を変える時に、コストは増しても地球に優しいエシカルな素材を取り入れたりと、常に環境のことも念頭に置いてビジネスに取り組んでいます。BEMSの導入については他の工場でも展開しようと考えていますし、こういったSDGsに配慮した活動がある程度蓄積できたら、コーポレートサイトや名刺でもアピールしていきたいですね。今後も出光興産さんの営業の方には寄り添っていただき、エネルギーに関する多角的なアドバイスをもらえると非常に心強いです。

Special Thanks

-

コーポレート本部

総合企画部長 佐藤功一様施設、設備関連や店舗デザインなど、あらゆる領域で文明堂東京様を支える。休日は過酷なトレイルランニングに挑戦するアスリートな一面も。

-

生産本部

浦和工場長 原澤哲哉様文明堂東京で働き始めて20年。単身赴任をしながら、日々カステラと向き合う仕事一筋な工場長。奥様と二人の娘さんと過ごす休日がそのエネルギーに。

出光興産と脱炭素化を進めてみませんか?

出光興産と脱炭素化を進めてみませんか?

- 株式会社 文明堂東京様

-

所在地

東京都新宿区新宿 1丁目17番11号

-

URL

※掲載内容は取材当時のものです。